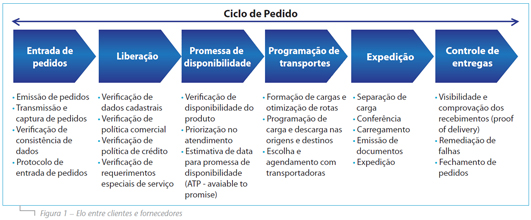

O

Ciclo de Pedido é o elo que conecta fornecedores e clientes em uma

operação logística. É o processo elementar que produz o Nível de Serviço

de um fornecedor para seu cliente. O Ciclo de Pedido, em geral, segue

uma sequência de atividades integradas, conforme verificamos na figura

1.

Ciclo de Pedido

O serviço percebido pelo cliente depende

da eficiência com que o Ciclo de Pedido é executado. Sua duração indica

a rapidez do serviço logístico; sua variância afeta o nível de

confiabilidade do serviço, enquanto a visibilidade garante a agilidade

na eventual remediação de falhas.

Para o fornecedor, a construção e

operação dos inúmeros ciclos-de-pedidos, um para cada um dos seus

clientes, consomem recursos físicos e humanos que impactam os custos e a

rentabilidade do negócio.

A Tecnologia de Informação oferece

imenso potencial para aumentar a eficiência operacional do Ciclo de

Pedido. Automação, visibilidade, conformidade e suporte à decisão são

alguns dos aspectos relevantes em que a TI faz a diferença.

As vantagens de aplicar a TI ao longo do

Ciclo de Pedido são inúmeras: redução de tempos, diminuição da

variância, aumento da conformidade às regras de negócio, redução de

mão-de-obra, redução de custos com remediação de falhas, etc. Contudo, a

velocidade com que a TI vem se desenvolvendo é muito maior do que a sua

aplicação e disseminação nas empresas. Perto de tudo que a TI pode

oferecer para a competitividade de uma empresa, as companhias

brasileiras ainda têm muito para evoluir.

Para ampliar as oportunidades, é

necessário primeiro conhecer melhor as tecnologias disponíveis: estar

atento às inovações e entender as vantagens e limitações das soluções

lançadas no mercado. Além disso, é fundamental desenvolver um modelo de

análise que compare custos e benefícios de forma exaustiva e completa, e

estime de forma consistente o retorno sobre investimento (ROI).

O objetivo deste artigo é descrever as

tecnologias mais relevantes disponíveis para aplicar ao longo do Ciclo

de Pedido e apresentar algumas práticas essenciais para conduzir uma

análise de viabilidade técnica e econômica.

Tecnologias aplicadas ao Ciclo de Pedido

Order Management Systems (OMS) é a

referência no mercado provedor de software para os sistemas de

gerenciamento integrado de pedidos. São aplicativos que servem de

“guarda-chuva”, sob o qual o passo-a-passo no processamento de pedidos é

integrado e controlado. É o ponto de partida para entender a

configuração de tecnologias da informação aplicadas ao Ciclo de Pedido.

O escopo de um OMS deve abranger desde a

emissão de pedidos até o fechamento dos mesmos. É a implantação da

abordagem ponta-a-ponta (end-to-end) no gerenciamento do ciclo de vida

de um pedido, ou seja, do processo integrado da emissão ao pagamento dos

pedidos (from order to cash).

Alguns provedores de tecnologia oferecem

soluções de OMS que vão além de apenas controlar o fluxo de

processamento de pedidos. Existem soluções chamadas de VMI (Vendor

Managed Inventory) – gerenciamento de estoque pelo fornecedor –, nas

quais o sistema monitora o nível de estoque do cliente e gera pedidos de

reposição automática, baseado em regras colaborativas. A partir daí, o

pedido é processado até sua entrega e pagamento.

A implantação de um software de OMS

oferece muitas vantagens. Uma delas é a automação do processamento do

pedido, ou seja, a eliminação de tarefas manuais, demoradas e com risco

de erros e retrabalhos. A automação reduz a duração e a variância do

tempo de processamento.

Outra grande vantagem é a visibilidade

que o sistema cria ao longo de cada etapa do processamento de pedidos.

Essa visibilidade permite um gerenciamento da rotina de trabalho

(workflow) e garante a máxima conformidade com as regras de negócio e

política de serviço ao cliente. Além disso, monitorar o fluxo do pedido

passo-a-passo permite uma atuação contínua no sentido de “desencalhar”

os pedidos retidos em uma etapa, como, por exemplo, pedidos retidos na

verificação de cadastros, crédito ou estoque.

A tendência dos OMS é oferecer

funcionalidades que permitem configurar e parametrizar regras de

negócio, além de facilitar a integração com outras tecnologias. Vejamos

as tendências mais relevantes:

Entrada de Pedidos

Os avanços na tecnologia da informação

permitem automatizar a emissão, captura e transmissão de pedidos. O EDI

(Eletronic Data Interchange) é a tecnologia mais usual para automatizar a

entrada de pedidos e ser integrada aos OMS. O EDI usa um formato de

dados estruturado e padronizado que permite que os dados sejam

transformados e processados nos OMS, sem serem reintroduzidos (ou

digitados manualmente). O EDI filtra pedidos fora de conformidade e gera

protocolo de entrada de pedido, formalizando o início do Ciclo de

Pedido. Muitos provedores de EDI oferecem também o web-EDI, uma solução

que aproveita as conveniências da internet para reduzir complexidade e

custos com o uso de um EDI.

Outras soluções menos estruturadas têm

sido desenvolvidas a partir de práticas mais simples, como o uso de

e-mail ou SMS (Short Message Service) para entrada de pedidos. A grande

diferença é que o conteúdo de uma mensagem de e-mail ou SMS dificilmente

será processado pelo sistema receptor, enquanto mensagens de EDI são

estruturadas para um processamento automático.

Rapidez e conformidade na entrada de

pedidos (menos erros e retrabalhos) são algumas das muitas vantagens de

implantar as tecnologias da informação, como o EDI, nesta etapa do Ciclo

de Pedido.

Liberação de Pedidos

Uma vez que os pedidos são recebidos,

uma série de verificações é essencial para filtrar os pedidos fora de

especificação e que podem gerar retrabalhos ou outras formas de

desperdício.

A tendência dos OMS é oferecer

funcionalidades com a quais se pode parametrizar regras de negócio e

requerimentos de serviço e criar verificações automáticas que filtrem

pedidos fora de especificação. As verificações mais comuns incluem:

cadastros de clientes (nomes, códigos, endereços, etc.); condições

comerciais (preços e formas de pagamento); condições de crédito (limites

e regras de liberação); e requerimentos de serviço (prazo de entrega,

pedido mínimo, condições de entrega, etc.).

Essas verificações requerem uma

integração com outros sistemas, como, por exemplo, a integração do OMS

com os cadastros corporativos de clientes e produtos; ou a integração

com o sistema de contas a receber para verificação de condições de

crédito.

É comum, entretanto, haver um alto nível

de “customização” dessas funcionalidades, devido à flexibilidade muitas

vezes exigida para tratar as regras de negócio e requerimentos de

serviço ao cliente. Para tanto, os OMS são escritos para oferecerem os

chamados “exit points” em seus programas, ou seja, pontos de saída, nos

quais uma rotina ou programa “customizado” podem ser incluídos

justamente para permitir configurações especiais, sem necessariamente

alterar a estrutura padrão do software.

Consistência na aplicação das regras de

negócio e a eliminação de tarefas manuais são os benefícios potenciais

com o desenvolvimento do módulo de Liberação de um OMS.

Promessa de Disponibilidade

Após a etapa de Liberação, pedidos

liberados (também chamados de clean orders) são passados para a etapa

que verifica a disponibilidade de produto para atendimento.Essa etapa

depende da estratégia de atendimento do fornecedor. Duas estratégias são

típicas: atendimento do estoque (make-to-stock) ou atendimento sob

encomenda (make-to-order).

No primeiro caso, a verificação de

disponibilidade consiste em confrontar a quantidade pedida contra a

disponibilidade de estoque. Para aquelas empresas que já adotam o

conceito ATP (available to promise), essa verificação determina a

primeira data em que o pedido poderá ser atendido, considerando a

projeção de estoque ao longo do tempo. A tendência aqui é construir o

OMS integrado com os sistemas de planejamento e controle da cadeia de

suprimentos (supply chain planning systems). “Enxergar” os estoques ao

longo da cadeia, ao longo do tempo, é essencial.

Para as empresas que ainda não evoluíram

para o ATP, a verificação de estoque é contra a posição fisicamente

armazenada e disponível nos armazéns ou Centros de Distribuição (CD).

Aqui o OMS deve ser integrado com o sistema WMS (Warehouse Management

System), que controla entradas, saídas e inventário de mercadoria nos

armazéns e CDs. Neste caso ainda é comum encontrar no OMS funcionalidade

para administrar os pedidos pendentes (back orders) e integrar essa

informação com os sistemas de gerenciamento de estoques, produção ou

compras.

No caso de atendimento sob encomenda, a

verificação de disponibilidade deve levar em consideração a fila de

pedidos programados e outras restrições de capacidade. Neste modelo de

atendimento, o tempo de produção passa a fazer parte do tempo do Ciclo

de Pedido. A administração da fila de pedidos é a questão mais crítica

para garantir consistência na data prometida de entrega. Nesses casos,

verifica-se que os OMS vêm sendo integrados a sistemas que gerenciam a

programação de produção, como, por exemplo, os Finite Capacity

Scheduling Systems.

Para todos os casos acima, uma

funcionalidade importante que deve aparecer nos OMS é a aplicação de

regras de priorização no atendimento de pedidos. Nem sempre o fornecedor

tem estoque e/ou capacidade para atender a todos os pedidos, conforme

requisição. Uma priorização se faz necessária. Um aplicativo que permite

configurar regras e aplicá-las de forma automática é fundamental para

garantir o gerenciamento adequado no nível de serviço ao cliente. Esta é

outra funcionalidade importante dos OMS e que deve comportar

flexibilidade para diferentes configurações.

O módulo de promessa de disponibilidade é

essencial para melhor administrar o nível de serviço ao cliente e

alinhar decisões de atendimento com a política de estoque, produção ou

compras.

Programação de Transportes

Uma vez estabelecida a data para

atendimento, é necessário providenciar o transporte para entrega. Para

tanto, o pedido deve ser integrado a sistemas conhecidos como TMS

(Transportation Management Systems), onde será realizada a formação de

carga e otimização de rotas, programação de carga e descarga nas origens

e destinos, e escolha e agendamento com transportadoras.

Os provedores de TMS têm evoluído para

também se integrarem com tecnologias de rastreamento e monitoramento.

Estas ferramentas de rastreamento e monitoramento incluem avanços em

tecnologia satelital (GPS), telefonia móvel (GPRS) e até radiofrequência

(RFID). A tecnologia de rastreamento, integrada ao TMS, permite obter

uma visibilidade de veículos, cargas e pedidos ao longo do ciclo de

transporte, desde o carregamento na origem até a entrega no destino.

Essa visibilidade ajuda na gestão de risco e na remediação de falhas.

Muitos aplicativos de TMS ainda concluem

o processo com funcionalidades de auditoria de frete, automatizando o

processo de contas a pagar dos serviços de transporte.

Reduzir custos de transporte, melhorar

nível de serviço e criar visibilidade de entregas são as principais

vantagens de implantar um TMS integrado ao OMS de uma empresa.

Expedição

Programado o transporte, é necessário

preparar a mercadoria para embarque. Aqui a tendência é facilitar a

integração do OMS com os sistemas de WMS (Warehouse Management System),

cujas funcionalidades têm evoluído para obter máxima produtividade das

operações de separação, conferência e carregamento.

Os WMS são sistemas que têm aproveitado o

desenvolvimento de outras tecnologias, como código de barras e

radiofrequência (RFID). Estas tecnologias permitem capturar dados da

movimentação física de produtos, desde o recebimento até a expedição,

passando pelo armazenamento. A evolução dessas tecnologias permite

automatizar operações de movimentação e armazenagem, além de criar

visibilidade e capacidade de rastreamento de cargas, pedidos e materiais

nos armazéns.

Redução de custos, redução de tempos,

redução de erros na expedição, redução de mão-de-obra são algumas das

muitas vantagens de implantar a tecnologia de informação da expedição de

mercadoria.

Controle de Entregas

Aproveitar a visibilidade das

tecnologias de rastreamento e monitoramento vem sendo um desafio para

assegurar disponibilidade de informação para controlar o processo de

entrega de pedidos. Uma funcionalidade ainda em desenvolvimento é a

obtenção de comprovante eletrônico de entrega.

A visibilidade também suporta os centros

de atendimento a clientes (contact centers), que atendem aos chamados

de clientes (internos e externos) que questionam o status dos pedidos e

buscam suporte para remediação de falhas.

Sistemas de análise e geração de

relatórios têm sido desenvolvidos e integrados aos OMS para aproveitar a

base de dados formada pelas transações com as entregas. Estes sistemas

permitem que fornecedores gerem indicadores de desempenho para promover

melhoria contínua no Ciclo de Pedido.

Análise de viabilidade técnica e econômica

Um princípio básico para avaliar a

viabilidade de investimentos em tecnologia é o de que TI segue

processos. Isto significa que, antes de qualquer iniciativa de

prospecção, seleção e aquisição de tecnologia, a empresa deve fazer um

mapeamento completo, amplo e integrado de seus processos de negócio. Uma

abordagem abrangente permite identificar, de forma exaustiva, as

oportunidades de redução de custos e melhoria de serviço necessários

para justificar os investimentos em tecnologia. Além disso, uma visão

integrada também permite identificar os esforços requeridos para

implantação e definir a melhor estratégia de mudança.

Outro ponto importante a considerar é o

modelo de aquisição, que determina os custos de ter e manter a

tecnologia. No caso da tecnologia de informação, a tendência é haver

mais ênfase no uso e menos na posse da tecnologia. Na prática, vemos

provedores de software oferecendo soluções hospedadas em seus próprios

“Data Centers”, em um modelo de negócio conhecido por SaaS (software as a

service). Neste caso, o comprador paga uma tarifa proporcional ao uso.

Evita-se, assim, o desembolso inicial do investimento presente no modelo

tradicional de licenças permanentes. Indo além, outros provedores

oferecem serviços de terceirização, em que, além do acesso ao software,

são incorporados outros serviços de processamento, contando com pessoas

em organização especializada. Este modelo é conhecido como BPO (business

process outsourcing).

Por fim, uma análise de viabilidade deve

ser suportada por um modelo quantitativo, no qual o retorno sobre

investimentos (ROI) deve ser calculado e aprovado pela alta

administração da empresa. Modelos clássicos de engenharia econômica

podem ser suficientes.

Outras oportunidades

Vale destacar que tudo o que foi

apresentado até agora neste texto pode ser aplicado a qualquer tipo de

pedido ao longo de uma cadeia de suprimentos. Pedidos de compra, pedidos

de transferência de estoque, pedidos de logística reversa, etc. Todos

estes tipos de pedidos têm seu respectivo Ciclo de Pedido e, portanto,

podem se beneficiar com a aplicação das tecnologias da informação para

melhorar seus processos e gestão.

Também vale destacar a tendência de se

construir modelos colaborativos entre fornecedores e clientes, nos quais

o compartilhamento de processos e sistemas é essencial para capturar

sinergia operacional. Existem provedores de tecnologia que já oferecem

serviços de gerenciamento da troca de dados, informações e pedidos entre

fornecedores e clientes. A ideia vem evoluindo no sentido de criar-se

uma rede desses fornecedores e seus respectivos clientes, todos se

beneficiando das vantagens de compartilhamento, padronização e

integração. É o movimento sem volta de avançar os sistemas de informação

para além das fronteiras de uma empresa, para abranger múltiplas

organizações.

Por fim, vale lembrar que a eficiência

do Ciclo de Pedido não depende apenas da aplicação da tecnologia da

informação no nível operacional. Fundamental também é a integração dos

processos do Ciclo de Pedido com os processos de planejamento tático e

estratégico da empresa. Os dados gerados pelas transações do Ciclo de

Pedido são essenciais para suprir os modelos analíticos de planejamento

que, por sua vez, geram as decisões que dimensionam as capacidades

requeridas para atender à demanda. Esse ciclo integrado de planejamento,

execução e controle é que faz o processo de gerenciamento da cadeia de

suprimentos atingir os resultados esperados, sendo que a TI é um

elemento viabilizador indispensável.

Arthur Hill

Sócio diretor da Movimenta Serviços Logísticos

arthur.hill@movimentalog.com.br

(11) 9202-8104

Fonte: Revista Tecnologística; http://www.tecnologistica.com.br/artigos/aplicacoes-da-tecnologia-da-informacao-ao-longo-do-ciclo-de-pedido/